Какие котлы нужны современной энергетике?

В связи с этим возникает вопрос: смогли ли российские котельные предприятия уловить этот тренд и не отстать от зарубежных производителей?

Эксперты отвечают на этот вопрос по‑разному. Некоторые отечественные специалисты заявляют, что отечественные компании критически отстали от ведущих мировых производителей в котельных технологиях. Однако собственно российские производители котлов смотрят на ситуацию более оптимистично; не отрицая того, что в некоторых компонентах мы отстаем от зарубежных конкурентов, они все же заявляют, что во многом наши котлы не уступят иностранным аналогам. Вместе с тем, все признают, что надо уделять больше внимания внедрению передовых разработок в производстве котлов, ведь только в этом случае отечественная отрасль останется конкурентоспособной.

В поисках передового опыта

Отметим, что сейчас котельная промышленность России – одна из самых больших отраслей энергетической промышленности страны: у нас более двадцати крупных котельных заводов. Основные отечественные производители котлов для строительства новых энергоблоков – это компании «ЗиО-Подольск» (входит в холдинг «Атомэнергомаш“) и “ЭМАльянс», включающая таганрогский завод «Красный котельщик»(входит в концерн «Силовые машины»). Крупные иностранные производители котлов, представленные на российском рынке, – это, прежде всего, CMI Energy, Alstom, Харбинский котельный завод. Кстати, китайский производитель в последнее время действует на российском рынке особенно активно, опровергая распространенное мнение, что китайская продукция выгодно отличается от европейской ценой, но уступает по качеству и внедрению передовых технологий. За последние годы Харбинский котельный завод увеличил свое присутствие на российском рынке именно за счет того, что предлагает самое современное котельное оборудование.

Как отмечают специалисты, именно рынок толкает производителей котлов на постоянное развитие, поскольку заказчики требуют все более современного оборудования, большей автоматизации, повышения надежности и экологических показателей. Сегодняшний российский рынок котельного оборудования во многом повторяет путь, который за последние десятилетия прошла Европа. Это, прежде всего, рост требований к качеству и комфортности. Конечно, что касается проблем экономии и вредного воздействия на окружающую среду, то здесь, в силу различных факторов, например низких цен на энергоресурсы, мы серьезно отстаем от Европы. Однако определенные подвижки есть и в этих направлениях, и крупнейшие отечественные производители котлов пытаются сравняться по этим компонентам с иностранными компаниями, которые уже давно предлагают такие решения.

Вместе с тем, нельзя не признать: длительное отсутствие инвестиций в разработки новейших решений наложило свой отпечаток на отечественное котлостроение. Российским компаниями зачастую приходится покупать лицензии на проектирование, изготовление и монтаж котлов-утилизаторов у ведущих мировых производителей. Это при том, что не каждую технологию иностранцы готовы продать. Например, в последние годы мировые лидеры котлостроения активно внедряют в свои технологические схемы интегрированные платформы электронных устройств, позволяющие удаленно управлять генерацией и распределением тепла. По сути, это использование концепции smart grid в котлостроении.

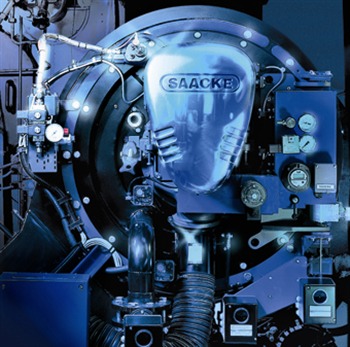

Так, горелки немецкой компании SAACKE, которые она поставляет на российский рынок, работают в автоматическом режиме. Пуск горелок, включая розжиг от встроенных запальников и контроль систем безопасности, осуществляется нажатием кнопки в операторской, с последующим переходом на плавное автоматическое регулирование тепловой мощности по температуре котловой воды.

Другое направление, которое недостаточно развито в России, – это создание котлов на альтернативном котельном топливе (биотопливе и т. д.). В Европе же в последние годы отмечается устойчивый рост интереса к энергетическому использованию биологического топлива в промышленных котельных установках: животного жира, растительного и рапсового масла, биологического топлива и особенно глицерина. Это связано с желанием сократить выбросы CO2 в соответствии с нормами Евросоюза, а также с постоянным ростом цен на традиционное котельное топливо, такое, как природный газ, дизельное топливо и мазут. Такие котлы для российских теплосетей на нашем рынке активно предлагает, например, немецкая фирма «Виссманн».

Что касается китайцев, то их предложения – это массивные котлоагрегаты. Учитывая, что Харбинский котельный завод является крупнейшим в мире, они способны производить котлы любых размеров. Например, сейчас на заводе изготавливают паровой котлоагрегат HG-2100–25,4‑YM весом более 15 тысяч тонн для Троицкой ГРЭС.

А такой из глобальных лидеров в области котлостроения, как Alstom, предлагает на российском рынке сверхкритические угольные котлы. Такие котлы повышают эффективность и сокращают выбросы. Их конструкция включает в себя самую передовую систему углового тангенциального расположения горелок и новую воздушную конфигурацию пережога топлива для улучшения системы горения и повышения КПД котла. Сама технология котлов сверхкритического давления позволяет достигать увеличения КПД на 3‑4 процента по сравнению с обычными котлами. Впрочем, это не все инновационные технологии, поставляемые Alstom в Россию. Так, в этом году компания закончит поставку на Черепетскую ГРЭС ОАО «ОГК-3» первой на российском рынке интегрированной системы сухой десульфуризации дымовых газов с электростатическими фильтрами для двух новых угольных котлов мощностью 225 МВт каждый. Данная система позволит наиболее экономичным образом достичь соответствия жестким российским нормам по выбросу пыли и SOx для новых станций. По условиям контракта с генеральным подрядчиком по проекту – компанией «Технопромэкспорт», Alstom обеспечивает проектирование, поставку оборудования, консультативные услуги на монтаже и пусконаладке, а также инструктаж персонала.

«Запоздалое понимание лучше, чем ничего»

Впрочем, и к российским производителям котлов постепенно приходит понимание того, что, если не уделять внимания инновациям, легко можно потерять даже собственный рынок, особенно в условиях вступления в ВТО. Не говоря уж о невозможности проникновения на зарубежные рынки с устаревшей продукцией.

Как говорят в руководстве одного из наших котельных заводов, «при проектировании современных объектов теплоэнергетики невозможно обойтись без автоматизации. В связи с этим большое внимание мы стали уделять не столько котлам, сколько другим сопутствующим моментам». По их словам, котлы, производимые российскими заводами, по своим технологическим и конструктивным качествам ничуть не уступают импортным; уступает российская техника прежде всего в топках, автоматике и химводоподготовке. Поэтому сейчас российские заводы и специалисты, которые работают в данной отрасли, больше внимания уделяют топкам, турбинам, насосам и всевозможному вспомогательному оборудованию. В последнее время отрасль значительно продвинулась здесь вперед.

Например, на Сургутской ГРЭС-1 успешно введено в эксплуатацию новое горелочное устройство, разработанное ведущими специалистами ГК«Текон“, с оригинальным инновационным решением – включением в конструкцию горелочного устройства пилотной горелки. В результате, за счет обеспечения стопроцентной селективности контроля факела и надежной работы горелки при низких давлениях, достигается высочайшая маневренность работы всего котла и снижается уровень выбросов вредных веществ в атмосферу. Как заявляют в “Теконе», аналитические расчеты показывают, что с внедрением горелочного устройства нового типа только за счет снижения количества незапланированных растопок при прохождении минимумов нагрузок без отключения котлов и четкого выполнения графиков нагрузок можно рассчитывать на эффект порядка 20 миллионов рублей в год с одного энергоблока, аналогичного используемому на Сургутской ГРЭС-1. При этом новые газомазутные горелочные устройства предназначены к применению на всех типах энергетических, промышленных и водогрейных котлов. Разработанный модельный ряд включает в себя горелки мощностью от 12 до 110 МВт.

Как рассказал нам один эксперт, рано или поздно сама жизнь заставит всех отечественных производителей котлов заниматься новейшими технологиями. Только позже это будет дороже. «Приходит понимание, пусть слегка и запоздалое, что чем раньше мы обратим внимание на эту проблему, тем больше средств сэкономим и тем большая часть рынка останется в руках российских компаний», – отмечает он. С ним согласны и сами производители. По словам одного из них, уже сейчас понятно, что, например, внедрение новых технологий по сжиганию нетрадиционных видов топлива – древесных отходов, лузги, низкосортного угля и т. д. – окупится. На рынке уже есть спрос на такое оборудование, и необходимо, чтобы предложение на этот спрос исходило не только от иностранцев, но и от российских котельных заводов. Если для этого надо покупать лицензии у иностранных компаний, то их надо покупать, чтобы катастрофично не отстать от них в современных технологиях.

Если говорить о последних инновациях наших котельных гигантов, то не далее как в середине апреля котел-утилизатор для Новомосковской ГРЭС, изготовленный «ЗиО-Подольском“, успешно прошел приемочные испытания. Это первый в России котел-утилизатор, спроектированный с применением новейших технических решений, изготовленный на “ЗиО-Подольске» в рамках лицензионного соглашения между ОАО«Атомэнергомаш» и NEM Energy b.v. (Нидерланды).

А в прошлом году «ЗиО-Подольск» отправил в Челябинскую область для ЮГРЭС-2 последний автотранспорт с деталями котла-утилизатора П-140 для энергоблока № 1. Вес агрегата составляет 3642 тонны, что пока уступает китайским образцам, но внушает уважение.

По пути лицензий пошли и на другом нашем гиганте – «Красном котельщике“, входящем в “ЭМАльянс». Например, до конца этого года на заводе изготовят два котла-утилизатора общим весом около 1,8 тысячи тонн для двух новых энергоблоков ПГУ-110 Казанской ТЭЦ-2. Проектирование и изготовление оборудования ведутся в рамках лицензионного соглашения между ОАО «ЭМАльянс» и американской компанией Nooter/Eriksen, Inc. Котлы-утилизаторы предназначены для выработки пара высокого и низкого давлений за счет утилизации тепла продуктов сгорания, поступающих в котлы после выхлопа из газотурбинной установки. Новое оборудование установят в составе двух энергоблоков ПГУ-110 Казанской ТЭЦ-2 установленной мощностью 110 МВт каждый. Благодаря конструкторским решениям котлы-утилизаторы смогут работать при высокой температуре газов, поступающих во входной газоход КУ из газотурбинной установки (в рабочем штатном режиме температура газов составляет 650°С).

Проект государственной важности

Однако главная инновационная разработка «Красного котельщика» все же другая. Напомним, что в 2010 году был утвержден «Перечень важнейших инновационных проектов государственного значения, начинаемых в 2010 году в Министерстве промышленности и торговли Российской Федерации». В этот перечень вошел проект «Создание основ производства паровых котлов паропроизводительностью 670 т/ч и 1000 т/ч, в том числе с топкой циркулирующего кипящего слоя (ЦКС) для энергоблоков мощностью 225 МВт на докритические параметры пара и 330 МВт на сверхкритические параметры пара». Основные узлы пилотной установки с топкой ЦКС, в том числе зольный теплообменник, трубчатый воздухоподогреватель, водяные экономайзеры, топку и ширму, производит «Красный котельщик». Пилотная установка позволяет проверить основные технические характеристики, которые будут использованы при проектировании котлов паропроизводительностью 670 т/ч и 1000 т/ч с топкой ЦКС для энергоблоков мощностью 225 МВт на докритические параметры пара и 330 МВт на сверхкритические параметры пара.

Сейчас единственный в России котел с циркулирующим кипящим слоем на сверхкритических параметрах пара создается для энергоблока № 9 Новочеркасской ГРЭС мощностью 330 МВт; проектирование и строительство ведет «ЭМАльянс» в партнерстве с одним из лидеров мирового рынка энергомашиностроения компанией Foster Wheeler. Как говорят в “ЭМАльянсе», «мы являемся единственной российской компанией, которая имеет опыт производства и проектирования таких котлов и обладает необходимыми для этого инструментами». Кроме того, для того чтобы усилить компетенции в этой области, «ЭМАльянс» купил права на технологию ЦКС немецкой фирмы Steinmuller.

Как рассказывает генеральный директор «ЭМАльянса“ и “Красного котельщика» Сергей Торопов, «во многих зарубежных странах технологии ЦКС используются достаточно активно. Кроме экономической эффективности, их развитие стимулируется тем, что ЦКС – это высокоэкологичная технология, которая позволяет сжигать низкосортные виды топлива, топливные смеси. В ряде стран к использованию технологий ЦКС энергетиков подталкивает не только эффективность, но и общество, государство, которые задают достаточно жесткие экологические параметры для энергообъектов».

Разумеется, как признают на “Красном котельщике», в России пока такого нет, но есть планы постепенного приближения к европейским экологическим стандартам. Так или иначе, эти технологии в России окажутся востребованы, а к тому моменту завод будет готов удовлетворить потребности рынка. То есть перспективы массового использования технологий ЦКС в России существуют. И есть политический запрос.

Руководство компании признаёт, что большинство передовых технологий по сжиганию топлива сейчас поставляется на отечественный рынок зарубежными компаниями. Однако и в России должны вестись собственные разработки технологий для энергомашиностроения, и это уже делается. Как заявляют на “Красном котельщике», работы по освоению большинства современных технологий были начаты еще в 50‑60‑е годы прошлого века в Советском Союзе. По разным причинам до массового внедрения этих технологий дело не дошло, хотя экспериментальные блоки были построены и работают до сих пор. Поэтому определенная база для развития этих технологий своими силами в России имеется. В чем‑то, безусловно, отечественные производители отстали, поэтому без привлечения зарубежных партнеров нам не обойтись. Но это совершенно не значит, что покупка лицензий решит все проблемы нашего энергомашиностроения. Трансфер технологий должен быть осуществлен в первую очередь за счет кооперации с зарубежными лидерами и локализации проектирования и производства в России. Необходимы и масштабные инвестиции в освоение современных технологий производства, внедрение передовых разработок, повышение производительности труда, что в конечном итоге приведет к улучшению качества и сокращению сроков изготовления продукции.

Как отмечают в руководстве компании, «уже сейчас нам есть чем гордиться: так, например, в работе находится проект по созданию в России опытного энергоблока на суперсверхкритических параметрах пара (ССКП) с использованием наноструктурированных конструкционных сталей. Такие энергоблоки позволяют снизить удельный расход топлива на 20 процентов, себестоимость производимой электроэнергии – на 15 процентов, а выбросы парниковых газов в атмосферу – на 20‑30 процентов».

Такой же позиции придерживаются и другие производители котельного оборудования в России. По их мнению, то отставание от иностранных конкурентов, которое сегодня наблюдается у российских котлостроителей, можно наверстать. Однако заниматься этим нужно немедленно, в противном случае оно действительно превратится в критическое. И все же при наличии четкой политики, направленной на производство современной продукции, и при политической поддержке руководства страны российские заводы смогут выпускать современное и качественное оборудование для российской энергетики. Такое мнение высказывают сами котельщики.

При подготовке статьи использовались материалы сайта: www.elprof.ru